航空航天件高性能加工技术

一、序言

航空航天制造业处于高性能加工技术的前沿领域,对机械零件的性能和精度提出了严格的要求,特别是在高温、高压等恶劣条件下使用的机械部件。这些部件的制造依赖于精确可靠的高性能加工技术,例如高速加工、多轴联动加工、微细加工和典型航空航天材料的加工。这些技术不仅提高了生产效率、降低了成本,而且保证了零件的质量和性能。

在航空航天领域,关重件如叶轮、叶片、机匣和薄壁件等通常由高性能合金制造,其设计复杂,精度要求极高。此外,这些部件在加工时易变形,特别是薄壁件,因此高性能加工技术在制造这些关重件时十分重要。这些技术不仅能处理难加工材料,还能确保在极端工作环境和复杂设计要求下的产品质量和性能,同时实现微米到纳米级的加工精度,特别是在生产叶轮、叶片和机匣等关重件方面,展现了显著的优势。

综上所述,高性能加工技术在航空航天领域的应用不仅提高了制造效率和产品质量,而且带动了新材料和创新设计的发展。这对于满足航空航天制造业严格的标准和复杂的制造要求至关重要。

二、高性能技术加工内涵

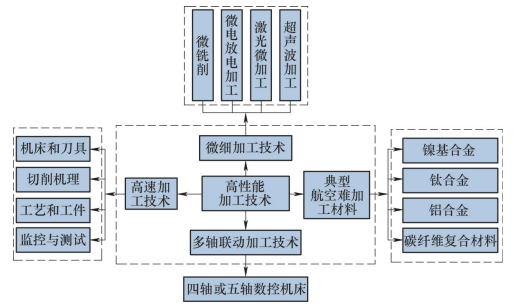

高性能加工技术是一种工程技术,融合了高速加工技术(HSM)、多轴联动加工技术、微细加工技术和难加工材料工艺技术等关键要素,旨在提高材料加工效率、精度和性能,其框架如图1所示。在航空航天领域,这些技术用于制造高要求零部件,以应对复杂性和可靠性要求,推动着该领域的制造技术不断进步。

2.1 高速加工技术

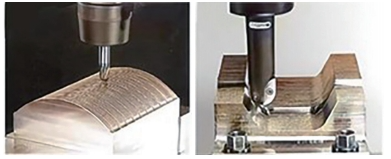

航空航天领域的高速加工技术在生产精密和复杂零件方面发挥着关键作用。其通过提高材料去除率和优化加工路径,缩短了生产周期,并提高了零件的表面质量。高速铣削中,实心和可转位球头立铣刀在凸凹面及五轴数控铣床上加工复杂结构铣削操作如图2所示,体现技术多样性和复杂性。

a)铣削凸面 b)铣削凹面

c)铣削复杂结构

图2 不同工况下的铣削加工

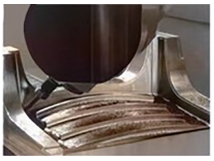

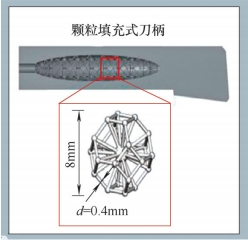

针对特定材料TC4钛合金,王胜等通过优化PCD刀具的铣削参数,实现了加工效率和表面质量的显著提升。LUIS等的研究发现,在复杂表面铣削中,最大径向深度、进给量和向下切削策略对提高表面质量和生产率至关重要。VOGEL等开发了具有内部颗粒填充结构的先进刀柄,该刀柄在蒙福特公司进行车削试验,如图3所示,通过减少钛合金加工过程中的振动,提高了加工效率和刀具寿命。

a)试验设置

图3 填充式刀柄试验设置及刀柄结构

2.2 多轴联动加工技术

在航空航天工业中,多轴联动加工技术,尤其是四轴和五轴数控机床的应用,显著提高了关重件生产效率和质量,带来了显著的革新。

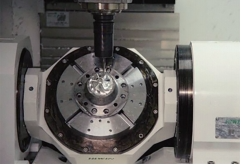

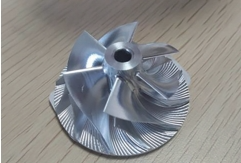

在具体的应用研究方面,FAN等开发了一种专门用于离心叶轮的五轴加工方法,该方法将叶轮分割成不同的区域,优化刀具路径以实现精确、高效的铣削。MHAMDI等开发了航空发动机叶片Ti-6Al-4V多轴铣削动态模型,在叶片制造中实现了更好的精度和表面质量,解决了复杂的形状和材料挑战。陈凯航开发了一种叶轮五轴联动数控加工的半实时速度规划方法,有效提升了加工质量和效率,满足了工程实际需求。以半开式整体叶轮为例,多轴联动加工现场及样件如图4所示。

a)叶轮精加工过程

图4 多轴联动加工现场及样件

2.3 微细加工技术

在航空航天领域,微细加工技术,尤其是微铣削、微电放电加工、激光微加工和超声波加工,扮演着至关重要的角色。这些技术对于制造具有复杂形状和高精度要求的微型部件具有关键性作用。

微铣削技术在制造高精度和复杂几何形状的微型部件中展现出优势。田璐等在最小切削厚度和切削力优化方面取得了进展,而L I等开发了一种用于微铣刀的新型微纳米复合陶瓷刀具材料Ti(C,N)/WC/ZrO2,有效地提高了切削刀具的弯曲强度、韧性和硬度。此外,张欣欣等优化钛合金和不锈钢等坚韧材料的高速微铣削切削参数,提高了这些难加工材料的表面质量和加工效率。

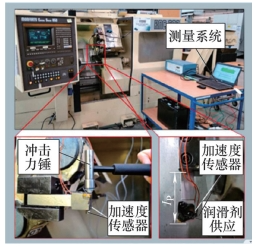

在微电放电加工领域,田川证实了微电放电加工在提高Ti-6Al-4V钛合金加工效率和表面质量方面的效果。LIN等通过田口法优化了Inconel 718的微铣削电火花加工,实现了电极磨损、材料去除率和工作间隙之间的平衡,从而提高了切削加工效率。HUU等采用碳涂层电极改进了钛合金的加工效率,展示了非接触式加工在硬质材料中的潜力。而GARZON等的研究则专注于微电火花加工中的力测量技术,为加工过程提供了更精确的监控。此装置在Sarix sx200机床上构建并优化的组合加工平台如图5所示。

![1711508675190523.png 图5 组合加工机床:微铣削+微电火花加工[21].png](/Files/ueditor/image/20240327/1711508675190523.png)

同时,超声波加工技术也取得了重要进展。彭振龙等开发的高速超声波动式切削技术提高了难加工材料的切削速度和效率,而ZHAO等利用自行研制的基于工件振动的RUVAG装置,进行了单CBN晶粒磨削试验,旨在揭示径向超声振动对CBN晶粒的材料去除机理和磨损性能。LIU等提出的超声波辅助啄钻(UPD)方法有效提高了CFRP/Ti层压材料钻孔效率和质量。

微细加工切削技术的综合应用不仅展现了各自独特的优势,而且在高精度和复杂设计的微型部件制造中展现出巨大潜力。随着微细切削技术的不断发展,其将继续推动航空航天领域及其他精密制造行业的进步。

2.4 典型航空难加工材料

在航空航天行业中,对钛合金、铝合金和碳纤维复合材料等典型难加工材料的精密加工技术研究至关重要。这些材料因其卓越的机械强度和耐腐蚀性能在航空关重件制造中有着重要地位,但同时也带来了加工上的挑战。

三、高性能技术加工应用案例

3.1 叶轮叶片多轴加工

以某航空整体叶轮五轴加工为例,预先考虑整体叶轮叶片的复杂表面几何形状的铣削方法,采用点铣法和侧铣法。而后,考虑相邻叶片精加工时刀具的选择,避免过切和欠切,选用锥柄铣刀并结合CAD的距离分析功能进行分析。接着,通过PowerMill软件的“叶盘”模式设计刀位轨迹。最后,为了保证五轴加工的安全可靠,通过仿真软件VERICUT进行整体叶轮加工仿真,确保加工安全可靠,满足尺寸和精度要求。其关键问题及方法总结如下。

1)保证整体叶轮加工效率和精度是加工技术的关键。在铣削加工时采用点铣法和侧铣法,通过点接触以及线接触的接触方式,沿叶片流线方向逐步走刀加工出叶片曲面。采用此加工方法后保证了加工效率和表面质量。

2)防止在相邻叶片精加工时刀具过切或欠切,结合锥柄立铣刀和CAD软件分析,确定叶片最小间距,预留加工余量和刀轴摆动角度,既提升了加工效率,又增强了刀具刚性。

3)合理设计刀位轨迹是多轴加工中的最重要的一步。使用PowerMill软件的“叶盘”模块,通过参数化设置和策略设计,构建辅助面,进行碰撞和过切检查等,从而制定出高效合理的刀位轨迹,并在后续实际加工中取得良好效果。

4)为确保五轴加工的安全性和可靠性,采用VERICUT仿真软件模拟实际加工环境和工艺工装,结合数控程序中的刀具轨迹,验证加工整体叶轮的可行性。

3.2 发动机机匣高硬度薄壁环形件加工

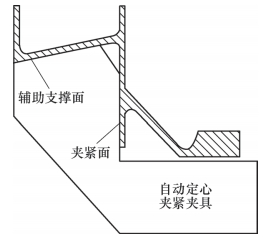

针对航空发动机机匣薄壁异形结构安装环在加工中易发生的变形、振动和表面质量问题,采取多项措施预防变形。首先,增加粗铣工序以提前释放加工应力。其次,运用弹性膜片结构的胀紧式工装和摆线车加工方法,有效避免零件变形。最后,通过车削代替磨削来确保涂层的表面质量和尺寸,从而解决加工中的关键问题。其关键性问题及方法总结如下。

1)减少后续加工过程中的应力和变形,提高整个制造过程的效率和质量是关键。通过粗铣工序去除端面多余材料以释放加工应力,减少变形,同时留下必要余量以便精加工。这一工序既提高了加工效率,又通过去应力退火降低了内应力,保证了零件的精度和质量。

2)为了解决零件在加工过程中的严重变形问题。通过设计特殊工装和采用高效车削工艺(见图6),有效控制加工过程中的变形,保障了加工精度和零件质量。这种方法适用于类似高硬度薄壁异形零件的加工,能够提高加工效率,减少刀具磨损,同时确保涂层的表面质量和尺寸。

图6 夹具及摆线车削加工[40]

3)为应对磨削工艺产生较大振动导致涂层表面出现振动痕迹,难以满足表面粗糙度要求的问题,改为采用车削工艺,利用专用车刀和合理加工参数进行加工。相比砂轮磨削,车削涂层接触面积更小,有效减少了振动,提高了涂层的表面质量和尺寸精度,满足了制造要求。

四、结束语